搭乘装配式发展快车道,PC构件迎来发展新机遇,当前预制混凝(PC)是装配式建筑的主要结构:

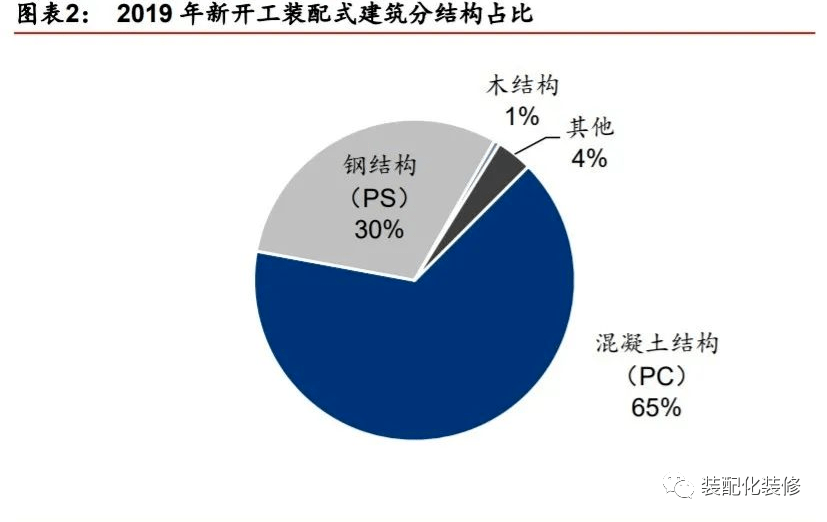

装配式建筑与传统现场作业方式存在替代关系,2019年65%的新开工装配式建筑为PC结构。装配式建筑以部件预制化为核心,采用系统化设计、模块化拆分、工厂制造和现场装配的建造流程,装配式建筑强调的是实施工程技术手段创新,即采用装配式(施工装配化)而非传统的现浇、湿作业为主的建造方式。装配式混凝土结构是指预制混凝土结构物件通过可靠的方式来进行连接并与现场后浇混凝土、水泥基灌浆料形成的整体结构。目前我国装配式建筑仍以预制混凝土(PC)为主,在住建部披露的2019年新开工的装配式建筑中,预制混凝土(PC)结构占比为 65%。

预制混凝土类构件大致可分为楼板、剪力墙结构的墙板、楼梯、框架结构的柱梁及剪力墙结构的连梁、外挂墙板和阳台板、飘窗等其他异型构件这六大类。预制楼板通常包括叠合楼板、实心楼板、预应力空心楼板、预应力肋板和预应力双T板等,楼梯是最常用的也是性价比较高的预制构件之一,剪力墙结构的墙板是建筑结构主体构件,其竖向的连接方式一般都会采用灌浆套筒连接,横向连接多采用后浇混凝土,相比较楼梯和楼板,剪力墙结构的墙板制作和安装都要复杂很多,按其构造形式可分为实心墙板、夹芯保温墙板和双面叠合墙板等,外挂墙板是用于框架和筒体结构的非结构墙板,一般用螺栓与整体的结构连接,可做成装饰一体化板或装饰保温一体化板。

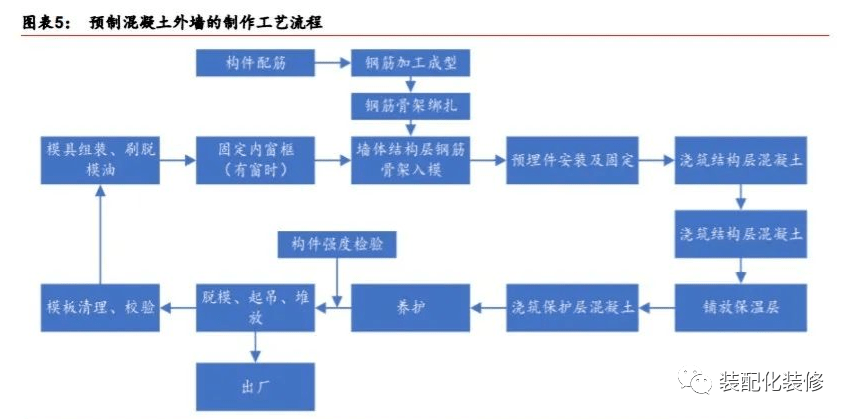

从生产环节来看,预制 PC 构件的完成制作的步骤通常分为:脱模、模具组装、预埋件、用料、后处理、入窑、蒸养等步骤,不同的工序之间耗用的时间差异较大。依照我们草根调研,以远大住工奉贤工厂为例,整个柔性生产流水线小时,其中,楼板的模具组装通常要12-15分钟,墙板模具组装需要45分钟,蒸养则需要6-8小时, 不同的生产环节中做到如何精细化的时间管控显得很重要。

我们预计2025年装配式新建建筑面积约11亿平方米,20-25年 CAGR+17.6%,装配式建筑仍有望保持较快的增速。根据住建部数据,19年我国新建装配式建筑面积约4.18亿平方米,同比增长44.64%,新建装配式建筑面积占新建建筑面积的比例约13.4%,占比较18年提升3.4pct,2016年国务院办公厅印发《关于全力发展装配式建筑的指导意见》, 提出“用10年左右时间装配式建筑占新建建筑比例达到30%”的定量要求,2017 年《“十三五”装配式建筑行动方案》出台,方案规定:到2020年全国装配式建筑占新建建筑的比例达到15%以上,《关于促进建筑业持续健康发展的意见》中要求:到 2025年装配式建筑占新建建筑的比例要达到30%。我们假设20-25年每年新建建筑面积的增速为2%(具体依据参见后文),装配式建筑渗透率平均每年增加 3pct(最终2025年达到31.4%), 则可测算出2025年装配式新建建筑面积约 11亿平方米,20-25年 CAGR+17.6%,20-25年装配式建筑有望继续处于加快速度进行发展的阶段。

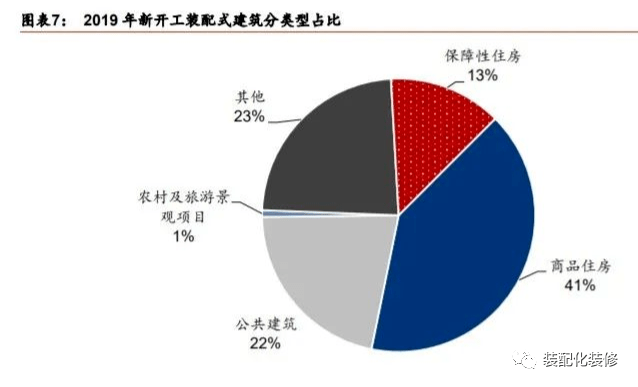

装配式建筑下游需求来看,住宅占比超过50%,PC结构在住宅领域的渗透率远高于钢结构。目前我国装配式建筑行业下游需求最重要的包含:商品住房、公共建筑、保障性住房等领域,根据住建部数据,19年末商品住房在装配式建筑中需求最大,占比达41%,保障性住房占比达到13%,公共建筑占比达到22%,装配式建筑中住宅(商品房+保障性住房) 的占比超过50%,同时考虑到当前钢结构住宅的渗透率仅为1%,则我们大家都认为装配式住宅大多采用PC结构。而从性能角度看,由于传统观点中,钢结构的耐火、隔音、保温、防渗漏性能不如混凝土结构,居民接受程度不高,但是其抗震能力较好、承载力高,施工迅速,故钢结构目前集中用于商业地产、场馆等领域;而装配式混凝土结构由于建造成本相 对较低、接受度高、适用范围广等优势,在住宅领域渗透率远高于钢结构。

展望2025年,我们认为政策推动叠加成本劣势弥合推动装配式建筑仍处于快速发展阶段, 且主流仍以PC结构为主:

从政策推动来看,根据《关于促进建筑业持续健康发展的意见》中要求,到2025年新建装配式建筑占新建建筑的比例要达到30%,海南要求2022年前新建商品住宅装配式建筑渗透率超80%,成都要求新建房建工程原则上都采用装配式,我们认为地区层面要求对于装配式住宅的要求明显更高,20-25年装配式建筑仍有望处于一个快速发展的黄金时期,而PC作为一种主要的结构类型,20-25年仍有望保持较高的占比,我们测算至2025年PC结构在新建装配式建筑面积中的占比仍有望达到55%,即20-25年PC构件仍会是装配式建筑发展的主流。

1)装配式住宅占比:根据前文数据,19年新建装配式建筑中商业住宅占比 40.7%,保障性住房占比13.4%,则新开工装配式住宅占比达到54.1%,我们认为20年之后地产新开工增速有所趋缓,且20年之后民生安置工作将重点从棚户区改造转为老旧小区改造,因此我们预计装配式住宅占比至2025年呈现一定下降趋势,预计占比达到50%;

2)住宅领域:我们曾在外发于6月3日的《装配式建筑产业链系列研究之一:钢结构高景气,细分渗透加速提升》报告中保守预计,钢结构住宅在住宅领域的渗透率有望从1% 升至10%(参考江西住建部2022年全省新开工钢结构装配式住宅占新建住宅比例达到10%以上的目标),因此20-25年钢结构住宅的渗透率有所提升,但住宅领域PC结构的渗透率仍有望维持较高水平;

3)非住宅领域:商业地产、场馆等公共建筑领域由于空间跨度、项目经济性等原因,当前钢结构是运用的主流,而学校、医院等民生基建领域我们认为钢结构使用的占比也有较大的提升空间,因此我们预计非住宅领域钢结构20-25年仍有望保持每年1%左右的占比提升;

根据测算,我们预计2020-2025年期间,新建装配式建筑中PC结构占比虽有一定的下降, 但仍是20-25年装配式建筑领域发展的主流结构,预计2025年占比达到55%。

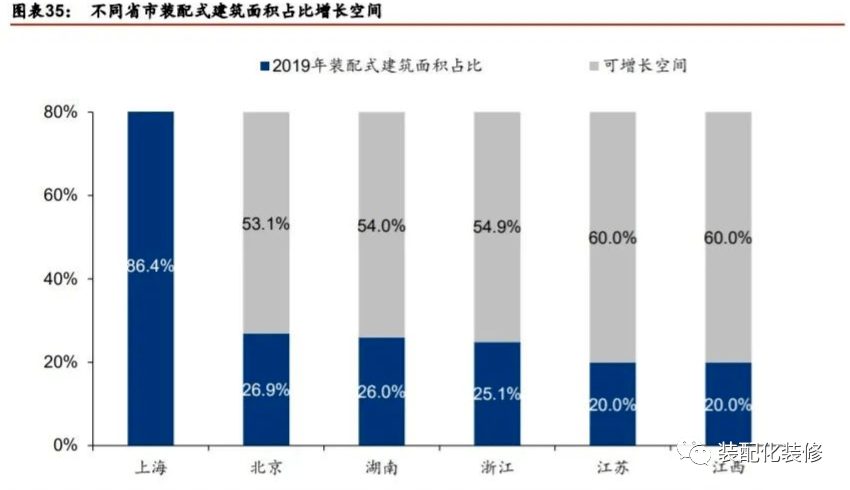

分区域来看,当前上海装配化率水平最高,浙江、湖南等地装配式建筑发展领先,区域之间的差距较为明显。从政策重点推进和积极鼓励推进的地区发展来看,区域经济发展程度、 政策措施支持力度以及相关产业配套完善程度决定了装配式建筑发展水平。根据住建部数据,2017-2019年,重点推进地区(京津冀、长三角、珠三角三大城市群)新开工装配式建筑面积分别为 0.75/1.35/1.97亿m²,占全国新开工建筑面积的比例分别为 47.2%/46.8%/47.1%。19年末上海的新建建筑中装配式建筑占比最高,已达到86.4%的水平,北京、湖南、浙江的占比均超过25%,分别达到 26.9%/26.0%/25.1%,江苏、天 津、江西等地占比则超过 20%。

从各地区针对装配式建筑的规划目标来看,装配式建筑也仍有较大发展空间。根据各地方住建厅数据,28%的地区明确提出到2020年实现装配式建筑占比达到30%及以上的目标, 38%的地区制定试点示范期,到2020年实现装配式建筑占比达到15%-20%的目标,其余34%的地区对于新建装配式建筑面积占比的要求低于15%。上文提及的区域中除上海已提前完成规划目标,装配式建筑渗透率上升速度快于规划,但其余北京、浙江、湖南、江苏、 天津、江西等装配式建筑推进较为顺利的省份其20年规划目标均是“新建装配式建筑面积占新建建筑面积30%”,因此我们认为装配式建筑仍有较大发展空间。

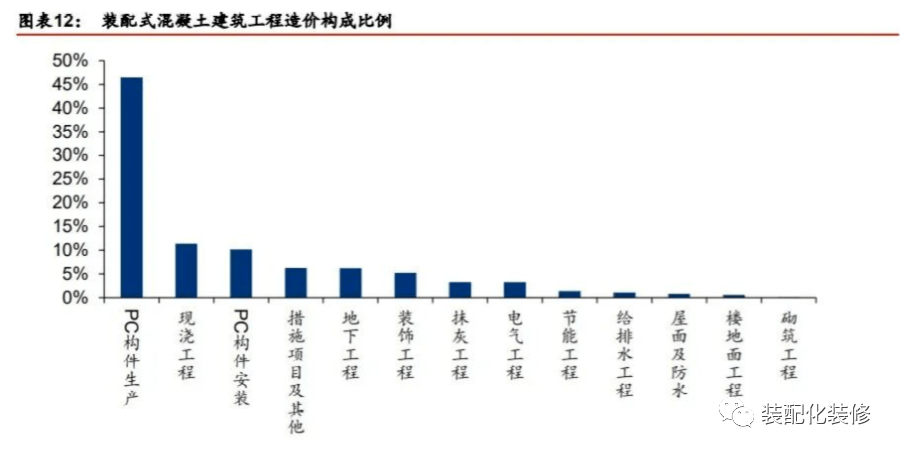

从成本角度来看,预计未来随着人力成本的持续上升和PC构件成本的下降,预制混凝土装配式建筑与现浇建筑的价差将逐渐收窄。根据常春光,张瑜《装配式建筑构件生产成本控制问题与措施研究》(2016年10月刊登于《沈阳建筑大学学报》),2016 年装配式混凝土结构建筑工程造价中PC构件生产成本占比最高,通常占比达到46.5%,排名第二、第三的成本项为现浇工程和PC构件安装,成本占比分别为11.4%/10.2%。我们认为由于PC行业正处于快速发展的初级阶段,后续随着行业竞争加剧,以及生产效率提升,我们预计PC构件单价出现一定程度的下降。

反观到预制混凝土装配式建筑中来,目前装配式混凝土建筑单位造价仍高于现浇,预计未来随着人力成本的持续上升和PC构件价格的降低,价差将逐渐收窄。根据住建部2016年12月发布的《装配式建筑工程消耗量定额》中数据,材料费和人工费是装配式住宅建安费用中最主要的组成部分,两者在建安费用中占比超过80%。从定额中可以看出,预制混凝土结构中材料费随预制率的升高而升高,而人工费随预制率的升高而降低,现浇和PC高层住宅(装配率 50%)的单位建安费用分别为1754、2106元/平方米,其中主要差异就来自于材料费和人工费,PC(装配率50%)的材料费为1651 元/平方米,比现浇高580元,而人工费为269元/平方米,比现浇低115元。除了前文提及PC构件价格有望下降之外,工人招工难度增大以及建筑工人工资不断增加(过去五年建筑行业农民工工资复合增长率7.3%)的趋势将长期延续,人工费占比更高的现浇成本将因此上升更加明显。我们预计PC建筑和现浇建筑之间的价差将逐步缩小,政策推动叠加成本劣势弥合推动装配式建筑仍处于快速发展阶段。

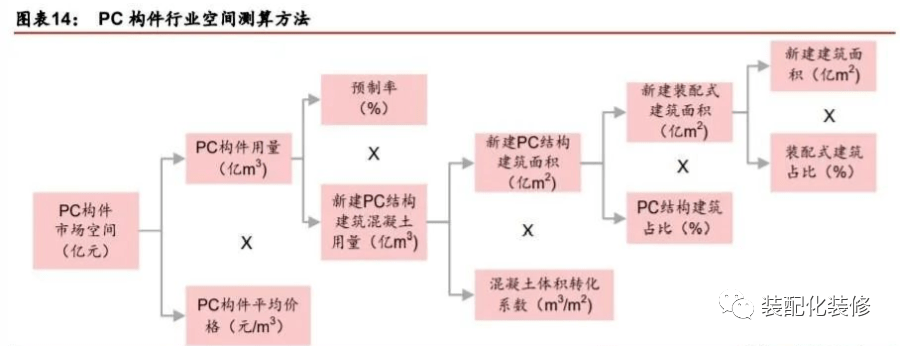

从全国范围来看,我们预计2025年的PC构件市场空间有望超过2500亿元,20-25年 CAGR+22.4%。我们预测PC构件市场空间的思路如下:PC构件市场空间(亿元)=新建建筑面积(亿平米)x 新建装配式建筑占比(%)x PC 结构建筑占比(%)x 混凝土体积转化系数(立方米/平米)x 预制率(%)x PC 构件平均单价(元/立方米)。

1)新建建筑面积:2019年新建装配式建筑面积为4.18 亿 m2,渗透率为 13.4%。由于住建部并未直接披露每年的新建建筑面积和其统计口径,我们以披露的历年新建装配式建筑 面积和装配式建筑渗透率,可倒算出历年新建建筑面积。我们计算得出过去 5 年的新建建筑面积的复合增速分别为 4.84%,考虑到 20 年后地产新开工面积增速趋缓,我们保守估计 20-25 年新建建筑面积复合增速为2%。

2)装配式建筑面积占比:2017年国务院办公厅发布的《关于促进建筑业持续健康发展的 意见》中要求,到2025年装配式建筑占新建建筑面积的比例要达到 30%。根据住建部数据,2018/2019年装配式建筑新开工面积占新建建筑面积比例为10.05%/13.40%,我们假定新建装配式建筑占比每年提升3pct。

3)PC 结构占比:根据住建部数据,2019年我国新建装配式建筑中,PC结构占比为65.4%, 钢结构占比30.4%。根据我们前文的测算,预计2020-2025年期间,新建装配式建筑中PC结构占比虽有一定的下降,但仍是20-25年装配式建筑领域发展的主流结构,预计2025年占比达到55%。

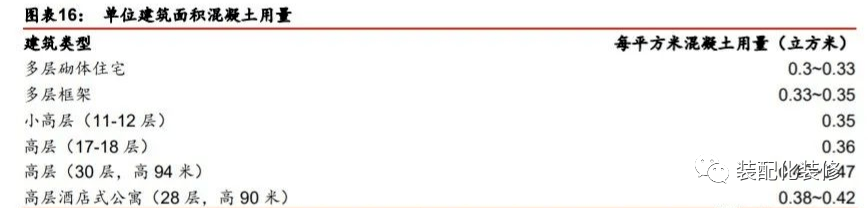

4)每平米混凝土体积系数:根据工程经验,多层砌体住宅每平方米混凝土用量为0.3~0.35立方,高层住宅(11-18层)每平方米混凝土用量为0.35~0.36立方米。由于PC构件多 用于 100 米以下多、高层住宅,我们预计每平米混凝土体积系数为0.35,由此计算出所需混凝土体积。

5)预制率:预制率为单体建筑结构构件采用预制混凝土构件的混凝土用量占全部混凝土用量的体积比。由于我国装配式建筑的相关政策及行业标准仍在不断完善过程中,目前对于PC结构建筑的最低预制率没有统一要求,因此不同地区装配式建筑的预制率相差较大。装配式建筑发展全国领先的上海要求2016年4月1日以后完成报建或项目信息报送的项目,单体预制率不低于40%,而2015年1月1日之前完成报建的项目,单体预制率不低于25%。我们保守估计2020年全国装配式混凝土建筑的平均预制率达到上海2015年的预制率25%的标准,并且在2025年达到目前上海要求的40%的标准,平均每年预制率增加3pct。

预制率显著影响市场规模,后续政策执行情况较为关键。从以上测算过程可以看出,装配式建筑预制率和PC构件单价波动幅度较大,没有准确的数值参考且对最终结果影响较大, 所以我们对这两个条件进行了敏感性分析。我们认为预制率变动对市场空间影响较大,所以后续各省市对装配式建筑评价标准等政策的出台和实施情况、国家标准的推行情况、各企业或项目对预制率要求的遵守情况,将显著影响PC构件行业的市场规模。

伴随着乡村建设政策的推进,宅定乡村的愿景有望成为现实。随着国家提倡的城乡一体化建设及美丽乡村建设等政策的落地,过去的住房已难以满足农村整体生活水平提高的需求, 越来越多的城市精英阶层也期待在城市周边拥有一套理想的居所,装配式住宅以其建设高效、性能优越等特点有望受到乡村住房市场的青睐。2019年住建部下发《关于开展农村住房建设试点工作的通知》,要求通过农村住房建设试点工作,探索支持农民建设宜居型农房机制,推广应用农房现代建造方式。

2020年1月1日起,新修订的《中华人民共和国土地管理法》正式实施,其最大亮点在于取消了多年来农村集体建设用地不能直接入市流转的限制。2020年3月,国务院发布《关于授权和委托用地审批权的决定》,将永久基本农田以外的农用地转为建设用地审批事项授权各地自主批准,首批试点包括浙江、上海、江苏、广东等,提升农地转性的灵活度。我们认为新政策的施行将推动农村住宅建设市场蓬勃发展,而装配式住宅有望成为宜居型农房建设的重要建造方式,宅定乡村有望真正从一纸蓝图走进大众视野。

竞争加剧推动行业加速洗牌,龙头价值凸显,新进企业背景多元,成本管控和交付能力是核心竞争力:

从产业链上下游来看,PC构件产业链的上游主要是水泥、钢铁、木材等原材料供应商、 构件制造设备商以及建筑设计公司,中游是PC构件的制造商、现场装配施工的承包商和装饰装修公司,不同制造商的产能布局、生产成本、管理能力等具有明显差异,下游则是建筑项目的开发商和物业管理企业。16年之后随着装配式建筑行业的快速发展,PC构件的价格一路水涨船高,且由于行业的进入门槛相比来说较低,构件制作工艺相对简单,看似一 门“简单赚钱”的生意,故产业链上下游的部分企业向PC构件生产制造进行布局。

按照市场化程度,目前PC行业内公司主要可分为集团内产业配套公司和市场化的专业公司。国内传统建筑行业的老牌龙头公司,比如中国建筑、上海建工,由于具有较强的设计、 融资、施工一体化的综合能力,因此在承接装配式建筑 EPC项目业务领域具有明显的优势,集团旗下所布局的PC构件制造厂主要为集团内部的项目供货,代表企业有中国建筑旗下的中建科技。而市场化的专业公司大多是依托在设计、安装或构件生产等某一方面所积累的优势,形成一定的技术或管理体系壁垒,依靠较高质量的产品和服务获得市场的认可,从而不断拓展业务。部分市场化企业也会逐渐将业务向上、下游延伸,成为覆盖全产业链、有能力承接EPC项目的集成式企业。

从商业模式来看,与钢结构行业类似,也可分为总承包和制造两种模式。成本管控和交付能力是核心竞争力。在产业链的关系中,PC构件的制造商是下游项目承包商的供应商, 相较于承包模式将大量的资金沉淀于项目之中,且项目的建设周期越长(通常1-2年), 企业的资金压力越大,通常采用按照项目进度进行确认收入的形式,制造商主要深耕于PC构件生产制造,通常的结算方式采用“预付款+进度款+质保金”的模式,通常PC构件运输到项目地签收之后,即可确认收入,项目周期通常在6个月之内,对于资金的占用较少。我们大家都认为无论是何种商业模式的选择,核心竞争力均在于成本管控和交付能力。对于EPC总承包商来说,如何在项目的全生命周期实现经济效益的最大化,节约投资资金, 如何向业务交付满意的成果是总承包商需要考虑的问题,对于制造商来说,由于其聚焦于生产制造环节,其成本构成通常为“原材料+人工+模具+蒸养等”,成本的合理管控带来的则是利润端的增厚,而如何能按时按点地提交所需的原材料构件以保证项目顺利的进行, 这也是制造商需要考虑的重点。

从原材料的成本构成来看,相较于钢结构制造企业来说,未来PC制造企业的降成本空间更大。PC构件制造的逻辑与钢结构制造有类似之处,二者商业模式都较传统的工程业务更优,现金流获得能力更强,周转率更高,另外,生产规模较大的龙头公司可以向上游进行集采,从而降低采购成本。不同的是,远大住工 PC构件制造的成本中原材料占比大约50%,而鸿路钢构制造业务成本中原材料占比超过90%,我们认为原材料成本具有一定的刚性,更多地受市场因素影响,而人工费用、制造费用等成本更易通过精细化管理、规模化生产等方式降低,由于PC制造公司的原材料成本占比较低,我们认为其未来继续降成本的空间更大,行业内的龙头公司更容易在后续的行业竞争中获取超额利润。

PC构件制造行业进入门槛较低,但是投资回收期较长,看似一门简单的生意但是需要经历较长的等待方可收获果实。从所需初始投资来看,根据詹耀裕,黄绸辉《预制工厂投资建议与生产效率分析》(2018年12月刊登于《混凝土世界》),通常投资建设单个年产能3-10万立方米的中小型工厂需0.8-1.5亿元,若厂房采用租用的方式,则初始投入更低。但是PC构件厂后续实现盈利并不容易,根据远大住工招股说明书中披露,其联营工厂一般从设立到投产需要1-3年时间,到开始盈利还再需要2年时间,从工厂成立到收回投资 则需要总计8年左右时间。如果产能利用率不高,则需要10年甚至更长的时间才能收回投资。

部分构件厂经营困难,盈利水平较低,目前PC构件行业产能利用率不足和部分工厂运营成本高企仍是制约行业整体盈利能力提升的重要因素。我们认为主要原因有以下三点:1) 部分PC构件生产商在投资建厂时,盲目选址,未考虑当地实际需求量和运输半径的限制, 导致产线建成后业务需求量不足,产能利用率无法达到盈利水平;2)一些PC构件生产 商在建厂初期投入过大,包括盲目引进投资强度较高的全自动生产线、征用过多建设用地等,导致后续折旧摊销费用较高,构件生产成本居高不下;3)尽管许多构件生产企业的厂房和设备等硬件设施比较到位,但是没有成熟的技术和管理体系,同时专业人员短缺, 造成生产效率低下、质量水平较低的问题比较突出。

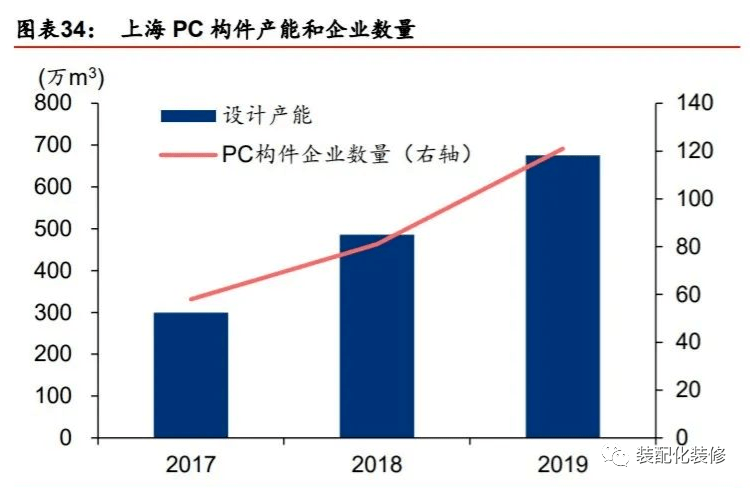

从产业生命周期来看,目前PC行业尚处于需求和供给同时快速增长的高速发展期,后续进入成熟期需要经历落后产能不断淘汰的行业洗牌阶段。根据产业生命周期理论,每个产业都要经历的一个由成长到衰退的演变过程,一般分为初创阶段、成长阶段、成熟阶段和衰退阶段四个阶段。由于当前PC行业还处于供给和需求均在快速增加的状态之下,行业正处于发展成长阶段,在向成熟期转变的过程中将接受行业洗牌的过程。而对于行业成长期的公司来说,行业内的竞争也开始加剧,龙头和尾部企业的差距进一步拉大,根据我们近期的调研,江苏、上海等地区在17-18年新进厂家大幅增加之后,19年构件厂数量的增幅开始下降,而一些经营困难的构件厂已开始被整合,我们认为成长期行业竞争加剧的过程中,经营水平低、盈利状况较差的中小构件厂等落后产能或逐渐退出市场竞争。

PC构件工厂投资需考虑运输半径限制,合理的最大运输半径为120-150km。PC构件体积和重量较大,且形状尺寸多样,随着运输距离的增加,运输成本会大幅度提高,企业在确定工厂的选址和产能规模大小时需要以合理运输半径内的市场供需量作为依据,若工地离工厂过远,运输成本的升高会影响利润率。因此,对于一些装配式建筑发展水平领先的城市,其周围往往会涌现较多的PC构件厂。根据《2019年度混凝土预制构件质量报告》 中数据,2019年给上海市供应构件的企业共121家,除了本土的33家企业,另外88家主要分布在江苏和浙江。

PC行业市场集中度较低,龙头的市占率有望在行业加速洗牌过程中得到提升。自从2016年以来政策明显转向支持发展装配式建筑,PC工厂数量迅速增加,而龙头企业近几年仍处于产能布局阶段,部分产能未释放,行业竞争格局较为分散。除了远大住工之外,当前其他主要参与者包括上海建工集团、中国建筑股份有限公司、北京住宅产业化集团和中民筑友科技产业集团。由于目前公开资料没有关于全国PC构件产量统计的准确数字,我们计算市场集中度时所用的市场空间为我们前文测算的数据。根据我们前文测算,2018年PC构件市场空间大约为358亿元,得出CR5公司市占率合计为13.8%,龙头的市场集中度仍偏低。

当前远大住工市占率第一,未来提升空间更大。单从直营工厂的贡献来看(考虑到联营工厂的产量、产能利用率等数据未可知),19 年公司PC构件的收入大致是23.04亿元,同比增速170%,我们在前文估算2019年行业PC构件的市场空间大致是693亿元,则19年远大住工的市占率大致是3.3%左右。我们认为在未来几年,龙头一方面有望凭借较完善的管理体系继续快速复制经营模式、增加产能,扩张速度有望超过行业整体供给增速, 另一方面,龙头企业有望凭借规模优势和成本优势在未来可能加剧的竞争中扩大市场份额。

在构件生产厂投资热潮的背后,部分地区供需出现分化。在行业高速成长初期,粗放式的发展难以避免,部分PC厂投资方缺乏对当地区域PC需求量和现存产能的事先调查而盲目建厂。为了解决本地的供需矛盾,北京和上海目前都对当地的产能规划进行了一定的监控和干预。北京对市场信息监测,每月发布当地构件生产企业产能情况、排产计划和空余产能信息,上海则对本市及外省市进沪构件企业进行备案和检查,并且对企业实际产能和产量进行采集分析。根据北京住建委数据,截至2020年6月,北京及周边地区PC构件企业26家,较18年6月增长10家,总设计年产能达421万立方米,较18年增加230万立方米。根据上海市工程建设质量管理协会数据,截至2019年末,上海地区PC构件企业共121家,较18年末增长63家,总设计年产能达676万立方米,较17年底增加456万立方米。相比较而言,上海地区近两年产能增加相对更加迅速。

从新建建筑中装配式建筑面积占比来看,北京仍有较大的提升空间,而上海的提升空间比较有限。2019年上海新建装配式建筑3444万m2,占新建建筑比例为 86.4%;北京新建装配式建筑1413万m2,占比为26.9%。最近的装配式政策中,海南省《关于加快推进装 配式建筑发展的通知》中要求到2022年底海南各市县商品房实施计划项目中,采用装配式方式建造的比例不低于80%。我们假设全国各省市最终的装配式建筑面积占比能达到海南80%的目标渗透率,则北京装配式建筑渗透率的提升空间为53.1%,而上海则难再有提升空间。考虑到各大城市每年新建建筑面积基本稳定,因此我们预计未来北京地区构件的需求量的增长空间依然较大,而上海地区的需求量则可能难以再有大幅增长。

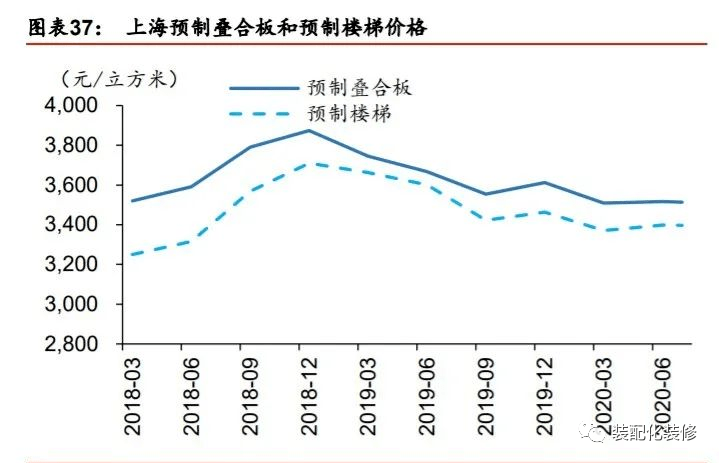

不同区域供需结构不同,造成构件价格走势分化,区域价格下降反映产能过剩。由于北京地区产能增加更加温和,供需情况较好,且受最近两年原材料价格上涨影响,北京预制叠合板和楼梯价格自2018年以来基本保持稳步上升趋势。2020年6月预制叠合板/预制楼梯单方价格分别高达3920/3730元(含税),而上海由于产能增加更加迅速,产能供给较充足,因此同样的产品平均价格比北京同期的价格便宜100-300元左右,且在2018年12月价格达到顶峰后便开始逐渐震荡下滑。我们大家都认为目前上海的构件市场或已较为成熟,加剧的竞争使得价格承压,行业盈利空间下滑,部分盈利状况不佳的中小企业或将逐渐退出该市场,当地龙头企业的市场份额或将逐渐增加。而北京由于还有较大的需求增长空间, 我们认为当地构件市场未来几年或仍将处于成长期,但是仍需关注供给增加过快导致产能过剩的风险。

制造业的成本控制是一门学问,当前PC行业正处于加快速度进行发展时期,龙头的成本优势是其获得行业超额利润的来源,本章节开篇我们提及PC制造企业较钢结构制造商来说具有更大的成本下降空间,我们大家都认为后续在行业竞争加剧的过程中,龙头的成本优势使其处于竞争中的有利地位,我们试图详细拆解PC构件的成本,从而探究成本的下降空间。

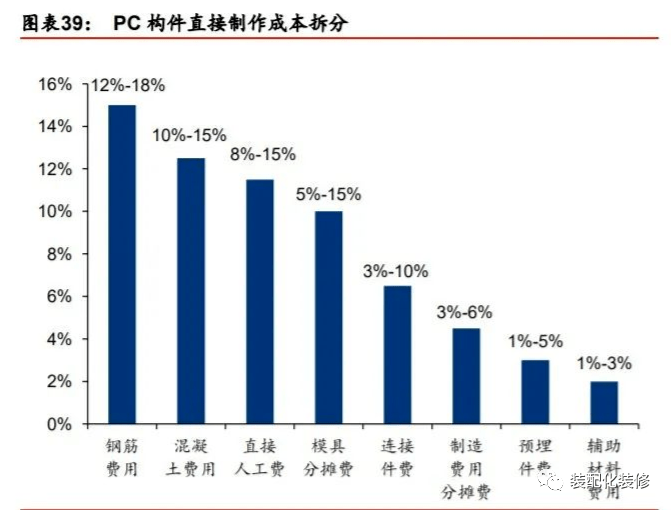

PC构件的生产成本中,材料、人工、模具是主要成本支出。根据郭学明《装配式混凝土建筑》(2020 年 1 月出版)对国内多家工厂的生产成本研究,PC构件成本中,原材料费用通常占比达20%-30%,其中钢筋费用12%-18%,混凝土费用10%-15%。直接人工费占比达10%-15%,模具分摊费达5%-15%。

成本优势的来源之一:实现规模效应。规模效应可摊薄折旧摊销费用,目前行业内大多数PC构件生产企业规模和产量较小,前期投入的土地、厂房和购买的设备机器、模具等无法得到充分利用,导致折旧摊销费用较高。我们比较当预制构件的产量达到一定规模后的单方成本变化,根据王广明,武振《装配式混凝土建筑增量成本分析及对策研究》(2017年1月刊登于《建筑经济》)中的案例研究,预制外墙在分别供给单栋楼和供给10万平米住宅项目时,后者PC构件的直接费用大幅下降23%。一方面,生产规模的扩大使得工厂单位固定成本下降,在该案例中,厂房折旧、租赁费同比下降52%,机械折旧费、摊销同比下降50%,模具费同比下降57%,蒸汽养护费同比下降35%。另一方面,规模化生产可以降低单方人工成本,行业内诸如远大住工的市场化公司,采用计件方式给生产人员核算工资,来提升其生产积极性,当产量增加时,生产人员的工作时间和产出也增加,单方人工成本也相应被摊薄。

规模效应还可以降低企业的原材料采购成本。PC工厂采购的原材料主要是钢筋、水泥、 砂石等,当产量达到一定规模时,企业可向上游进行集采,从而获取更高的议价权,在降低采购成本的同时,另外也可获得一定的产业链话语权。

通过在设计环节提升构件的标准化程度,可以实现在生产环节的规模化和效率的提升,同时有助于提升模具的周转次数,降低模具成本。目前国内构件多为定制化、规格多,也就造成了模具的定制化和非通用性。我们大家都认为建筑工业化的前提是标准化,在设计环节尽量提升构件的标准化程度,从而实现的模具的通用化。一般而言,最常见的钢模具最高周转次数可达200次以上,但是行业内许多小公司只能做到周转几十次,导致模具成本偏高。根据郭学明《装配式混凝土建筑》(2020年1月出版),当周转次数为50次时,大部分构件的模具费占构件价格比例超过4%,而楼梯的模具费占其价格比例高达15.3%。当周转次数提升时,单方构件的模具成本逐渐降低,当周转次数从50次提升至200次,单方构件的模具成本从326元降低至82元。

成本优势的来源之二:精细化管理。当产量达到较大规模后,如何更加高效地对采购、排产、运输等各个环节进行管理是构件生产企业面临的问题。目前行业内多数工厂主要依靠人工排产,由于建筑工地施工周期多变,从而导致组织效率较低,生产出的构件需要在堆场放置较长时间,一般来说堆场的面积是工厂的2-3 倍,对土地的占用较大。国企由于早期获得划拨的土地成本较低,使用大面积堆场对构件成本影响不大,但是对于民营企业来说,堆场面积过大会增加其土地成本。行业龙头远大住工通过多年的研发和数据沉淀开发出智能制造管理系統 PC-CPS,生产计划严格按照工地的需求和施工进度来安排,“工地生产-供应”排产模式减少了人为管理的因素,生产的构件一般1-2天之内就会运至工地, 从而减少了堆场和二次转运费用,组织效率和周转率也显著提高。

基于BIM技术的信息化系统可实现全产业链协同管理,降低PC构件设计、生产、装配施工等环节的成本。BIM 技术从方案或初步设计阶段开始介入,通过建立模块化组件,不同专业分工合作,完成对项目的三维模型建模。在构件设计环节,BIM技术可对构件进行智能优化拆分,提升构件标准化程度,与传统的凭借经验拆分相比耗时更短,构件成本增量更低。在构件生产制造环节,工厂可参照三维BIM模型和平面图纸,更准确地完成构件的批量生产。施工阶段,可对安装位置等进行检验,提高构件的安装效率,从而实现全过程管控。目前,行业龙头在BIM设计和生产管理信息化方面具有了较深的技术积累。远大住工凭借自主研发的PC Maker I系统打通了设计、制造、施工和运维的全产业链条,其中,在构件设计环节,生成PC构件图纸所需的时间由传统设计的约16天大幅缩短至约2天,PC构件图纸的平均精确率达到99%。筑友制造自主研发基于BIM的 5MAC系统, 为EMPC业务赋能,其智能化参数设计比一般市场产品效率提高 8-10 倍。

总结来说,我们大家都认为当前PC行业正处于高速发展阶段,供需端均处于迅速增加态势,市场集中度处于较低水平,竞争较为激烈,展望未来,龙头企业有望凭借资金、规模、技术、管理等方面优势强化成本壁垒。

若未来行业出现价格战,那么拥有明显成本和规模优势的企业将处于有利地位,不断蚕食其他高成本厂商的市场份额,进一步扩大规模,从而带来行业集中度的提升。